مقدمه

عنوان فولاد زنگ نزن یا فولاد های استنلس استیل (STAINLESS STEEL) به دو دلیل عنوان بی مسمایی است :

1- هیچکدام از این فولادها در تمام شرایط زنگ نزن نیستند.

2-برحسب عملیات حرلرتی فولادهای آلیاژی و کربنی که در فصل ششم و هفتم مورد توجه قرار گرفت تنها تعداد کمی از این آلیاژ ها را میتوان فولاد دانست.

فولاد زنگ نزن استاندارد شامل آلیاژ های آهنی مقاوم در برابر حرارت و یا خوردگی تقریبا 60 نوع میباشند و حداقل 100 نوع فولاد زنگ نزن غیر استاندارد نیز وجود دارد. فولادهای زنگ نزن حاوی حداقل 11% کروم هستند. تعداد کمی از فولادهای زنگ نزن حاوی مقدار کروم بیش از 30 درصد و آهن کمتر از 50 درصد هستند.

به کدام یک از فولادها زنگ نزن میگویند؟

کروم اساس افزایش مقاومت خوردگی فولادهای زنگ نزن است. در بیشتر فولادهای آلیاژی یک یا چند عنصر دیگر به همراه کروم به فولاد زنگ نزن اضافه میشود ولی کروم عنصر کلیدی برای مقاومت فولاد در مقابل خوردگی است. اثر فوق در مقادیر حدود10% بسیار شدید است. چنین فولادی در مقابل خوردگی اتمسفری در محیطهای بارانی ، مرطوب و دماهای متفاوت کاملا مقاوم است، ولی در محیط های صنعتی و نمکی مقاوم نمیباشد.

بنابراین کمترین شرایط برای اینکه فولادی زنگ نزن باشد این است که حاوی حداقل 11% کروم بوده و در مقابل عوامل خورنده محیطی مقاوم باشد. بسیاری از فولادهای آلیاژی بر پایه آهن نظیر فولادهای ابزار بیش از 11 درصد کروم دارند ولی به دلیل اینکه کربن آنها زیاد است جزو فولادهای زنگ نزن به حساب نمی آیند.

فولاد های زنگ نزن هنگامی در مقابل خوردگی مقاوم میشوند که کروم در آهن حل شده و به صورت سطحی اکسید شوند، تشکیل لایه اکسیدی محافظ، به انحلال کروم در آهن بستگی دارد.

دسته بندی فولاد های زنگ نزن کارشده

انجمن آهن و فولاد آمریکا(AISI) تقریبا 60 نوع فولاد زنگ نزن کار شده را که به چهار دسته اوستنیتی، فریتی، مارتنزیتی و رسوب سخت تقسیم میشوند مشخص کرده است.

فولاد های زنگ نزن اوستنیتی

فولادهای این گروه با شماره های 200 یا 300 مشخص میشوند. در فولادهای سری 200 منگنز جانشین بخشی از نیکل شده است. فولادهای اوستنیتی در محیط های خورنده مصرف وسیعی دارند. بعضی از آنها( غالبا نوع 310 در شرایط کاری با دمای بالا 650 درجه مورد استفاده قرار میگیرند. ساختار فولادهای اوستنیتی با گرم و سرد کردن تغییر نمیکند، به همین دلیل نمیتوان آنهارا از طریق عملیات کوئنچ معمولی سخت نمود.

این فولادها تنها تحت عملیات تنش گیری، آنیل کامل و سرمایش سریع از دمای نسبتا سریع و نیترایدینگ قرار میگیرند.

مقاومت خوردگی گروه اوستنیتی

این فولادها نسبت به سه گروه دیگر مقاومت خوردگی بالاتری دارند. این فولادها در بیشتر محیط های خورنده غیر فعال هستند. با این حال مقاومت خوردگی این آلیاژ ها در مقایسه با همدیگر متفاوت است.

افزایش مقدار کروم و نیکل ( مثل 309 و 310 ) مقاومت خوردگی در محیط هایی با دمای بالارا افزایش میدهد. هر چند کروم اساس افزایش مقاومت خوردگی فولاد محسوب میشود، ولی نیکل نقش مفیدی دارد.

گروه فریتی

گروه فولادهای زنگ نزن فریتی تحت سری AISI400 مشخص شده اند. مقاومت خوردگی این فولادها نسبت به گروه مارتنزیتی بیشتر است ولی در مقایسه با گروه اوستنیتی مقاومت خوردگی پایینی دارند. ساختار این فولاد ها در تمام دماها فرتی است. بنابراین هامنند فولادهای اوستنیتی نمیتوان آنهارا با گرم و سرد کردن سخت نمود. عملیات آنیل بعد از کار سرد تنها عملیاتی است که روی این فولادها انجام میگیرد.

عملیات حرارتی فولاد های زنگ نزن فریتی

این فولاد ها را نمیتوان اوستنیت زایی و کوئنچ سخت نمود. فولادهای زنگ نزن اوستنیتی به دلیل اینکه در آنها استحاله گاما به آلفا انجام نمیگیرد ، قابل سختکاری نیستند. ولی فولادهای فریتی را نمیتوان سخت نمود، برای اینکه در آنها استحاله آلفا به گاما وجود ندارد.

گرید های دو فازی

فولاد های زنگ نزن دو فازی کار شده ، آلیاژ های دو فازی هستند. بر اساس سیستم آلیاژی آهن-کروم-نیکل مقدار فریت و اوستنیت موجود در ساختار آنها تقریبا مساوی بوده، مقدار کربن آنها کمتر از 0.03% میباشد و حاوی افزودنی های مولیبدن، ازت، مس و یا تنگستن هستند.

مقدار کروم معمولا 20 تا 30 درصد و مقدار نیکل 4 تا8 درصد میباشد. این گرید ها در مقابل ترک های خوردگی تنشی در محلول کلریدی ، مقاومت بالایی دارند.

عملیات حرارتی گرید های دو فازی

فولاد های زنگ نزن دوفازی را نمیتوان از طریق عملیات حرارتی سخت کرد. آنیل آنها از طریق سرمایش سریع از دمای عملیات که بر حسب عناصر آلیاژ در دامنه 1020 تا 1120 است انجام میگیرد.جدول زیر پیشنهادی برای آنیل تعدادی از فولادهای استنلس استیل را نشان میدهد.

گروه مارتنزیتی

ساختار میکیروسکوپی این فولاد ها در اثر گرم و سرد کردن تغییر میکند، بنابراین همانند فولادهای آلیاژی و کربنی نسبت به عملیات حراتی واکنش نشان میدهند. این گروه شامل 120 نوع فولاد اتس که ترکیب هفت نوع آنها در جدول آمده است. این گروه با AISI400 مشخص میشوند. تنها در فولاد 414 نیکل وجود دارد و حداکثر مقدار آن 2.5% است. همین طور مقدار کروم این فولادها نسبت به گروه اوستنیتی کمتر است. به همین دلیل در مقایسه با گروه اوستنیتی مقاومت خوردگی این فولادها خیلی کمتر است. حتی در بعضی موارد نسبت به فولادهای زنگ نزن فریتی نیز کمتر است.

مقاومت خوردگی این فولادها یکسان نیست و با افزایش درصد کروم ضرورتا مقاومت خوردگی افزایش نمیابد .

سختی پذیری

فولاد های زنگ نزن مارتنزیتی سختی پذیری بالایی دارند طوری که میتوان از طریق سرد کردن فولاد از دمای اوستنیتی در هوا آنا را کاملا سخت کرد.

عملیات حرارتی فولادهای مارتنزیتی

حداکثر سختی این فولادها بعد از کوئنچ به مقدار کربن بستگی دارد . ساختار بعد از کوئنچ یا کوئنچ و برگشت این فولادها مشابه فولاد های آلیاژی است. آنیل ناقص در مواقع ضروری به سهولت انجام پذیر است. زیرا در این عملیات سرعت سرمایش بحرانی برعکس عملیات آنیل کامل که سرعت سرمایش در آن نباید کمتر از 17 درجه در ساعت باشد حساس نیست.

این فولادها نسبت به ترک های کوئنچ حساس هستند به همین دلیل سیکل عملیات باید کاملا کنترل شود. از فولاد های این گروه میتوان فولاد 440C را تا دامنه 60تا 62 HRC سخت کرد. تمامی این فولاد ها باید بعد از کوئنچ برگشت داده شوند.

فولاد های زنگ نزن رسوب سخت

این فولاد ها که با سری 600 مشخص شده اند بر اساس ساختار میکروسکوپی به گروه های فرعی تقسیم میشوند. مقاومت خوردگی این فولادها درحد زیادی زیاد تغییر میکند ولی تقریبا مشابه فولادهای اوستنیتی است.

بیشتر فولادهای این گروه را میتوان تا سختی حداقل 42 HRC و یا بیشتر سخت کرد، ولی اساسا روشهای سختکاری این فولاد ها در مقایسه با فولاد های مارتنزیتی کاملا متفاوت است. سختکاری این فولاد ها دقیقا مشابه سختکاری آلیاژ های غیر آهنی است. به این صورت که آلیاژ را تا دمای نسبتا بالایی گرم میکنند تا تمام ذرات به صورت محلول درآیند. سپس انها را با سرعت سرد میکنند. با گرم کردن آلیاژ تا دمای متوسط ، ذرات و ترکیباتی تشکیل میشوند که موجب سخت شدن آلیاژ میگردند. این پدیده را رسوب سختی یا پیر سختی میگویند.

برای اینکه خواص خوردگی فولاد زنگ نزن بعد از عملیات حرارتی حفظ شود مبایست ترکیب شیمیایی سطح آن در طول عملیات حرارتی ثابت مانده و بدون تغییر بماند. کوره های خلا برای عملیات حرارتی این فولاد ها خیلی مناسب هستند. با این حال بسیاری از این فولاد ها را میتوان در کوره های دیگر بطور مطلوبی تحت عملیات قرار داد.

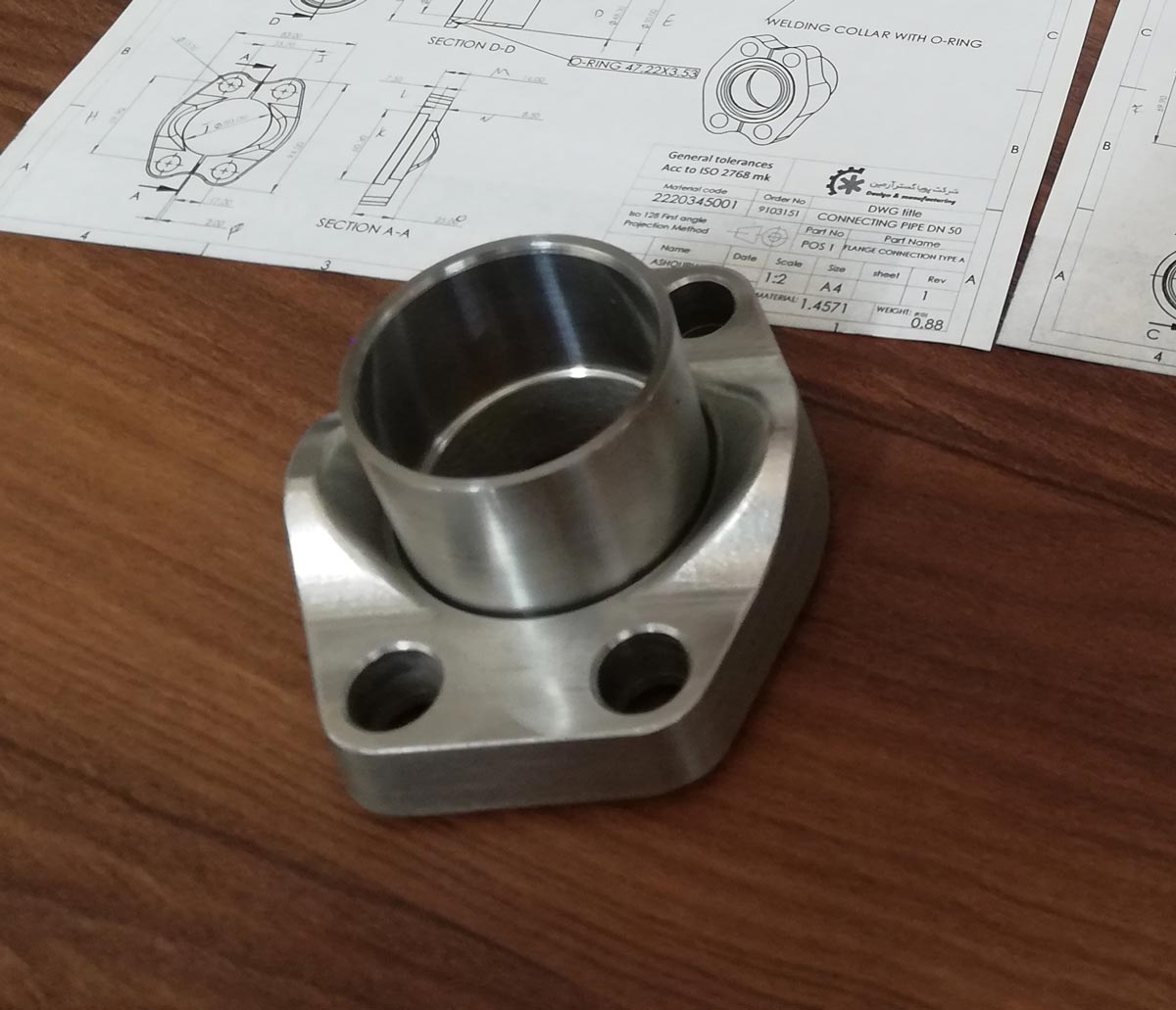

در ادامه تعدای عکس از قطعات استنلس استیل ماشینکاری شده در شرکت پویا گستر آرمین را مشاهده میکنید.